Die industrielle Produktion durchläuft eine tiefgreifende Transformation. Unter dem Begriff „Industrie 4.0“ versteht man die intelligente Vernetzung von Maschinen, Systemen und Prozessen mit Hilfe moderner Informations- und Kommunikationstechnologien. Das Ziel besteht darin, die Produktion effizienter, flexibler und kostengünstiger zu gestalten. In dieser neuen Ära der industriellen Revolution spielen Daten eine zentrale Rolle. Maschinen kommunizieren untereinander, steuern sich selbst und reagieren in Echtzeit auf Änderungen in der Produktion. Diese Vernetzung erfordert jedoch eine leistungsfähige und zuverlässige Infrastruktur.

Automatisierung als Schlüssel zur Effizienz

Die Automatisierung hat bereits in der Vergangenheit maßgeblich dazu beigetragen, die Effizienz in der industriellen Produktion zu steigern. In der Industrie 4.0 wird dieser Prozess jedoch maßgeblich adressiert. Maschinen können jetzt nicht nur vorprogrammierte Aufgaben ausführen, sondern durch künstliche Intelligenz und maschinelles Lernen eigenständig Entscheidungen treffen und Produktionsprozesse anpassen. Diese Form der Automatisierung ermöglicht es, Fehler im Produktionsablauf sofort zu erkennen und zu beheben, bevor sie zu größeren Problemen führen. Die Produktivität steigt dadurch enorm, da weniger manuelle Eingriffe notwendig sind. Zudem lassen sich Produktionsanlagen schneller an wechselnde Anforderungen anpassen, etwa bei einer kurzfristigen Änderung des Produktionsvolumens oder der Produkteigenschaften.

Vernetzte Maschinen und Systeme

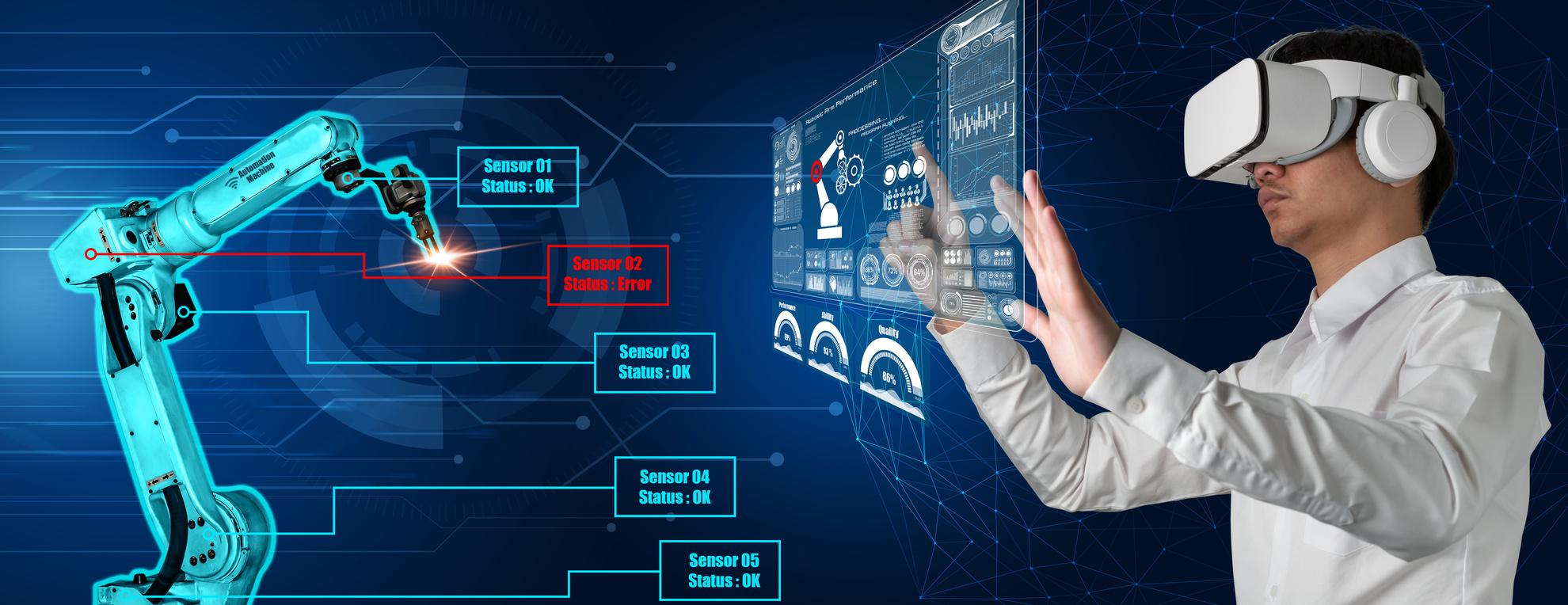

Ein zentrales Merkmal der Industrie 4.0 ist die Vernetzung aller beteiligten Maschinen und Systeme. Durch den Einsatz von Sensoren, Transceivern und Kommunikationsmodulen sind Maschinen in der Lage, Daten untereinander auszutauschen und diese in Echtzeit zu verarbeiten. Dies ermöglicht eine präzise Steuerung der Produktionsprozesse und eine kontinuierliche Optimierung der Abläufe. Die Netzwerke, die diese Maschinen miteinander verbinden, müssen hohe Anforderungen erfüllen. Eine zuverlässige Datenübertragung und niedrige Latenzzeiten sind entscheidend, um sicherzustellen, dass Maschinen schnell auf Änderungen reagieren können. Dabei kommen verschiedene Technologien zum Einsatz, darunter Glasfaserverbindungen, drahtlose Netzwerke und Industrie-Ethernet.

IT-Infrastrukturen für die Industrie 4.0

Die IT-Abteilung spielt in der vernetzten Produktion eine entscheidende Rolle. Sie ist dafür verantwortlich, die benötigte Infrastruktur bereitzustellen und sicherzustellen, dass alle Systeme zuverlässig miteinander kommunizieren. Ein wichtiger Bestandteil dieser Infrastruktur sind Transceiver, die als Schnittstelle zwischen verschiedenen Netzwerksystemen und Maschinen dienen. Transceiver ermöglichen die Datenübertragung zwischen Glasfaser- oder Kupferkabeln und der Netzwerkhardware. Da die verschiedenen Transceiver-Typen und Bauformen nicht von einer Standardisierungsorganisation normiert sind, sondern durch Herstellerkonsortien im Rahmen des Multi-Source-Agreements (MSA) festgelegt werden, hängt die Wahl des passenden Transceivers von den vorhandenen Hardware-Slots ab. Es ist wichtig, dass Unternehmen auf die Kompatibilität achten, um Ausfälle zu vermeiden und eine reibungslose Datenübertragung zu gewährleisten. SFP-Transceiver (Small Form-factor Pluggable) sind beispielsweise gängige Module, die für flexible Verbindungen in industriellen Netzwerken genutzt werden.

Flexibilität durch modulare Systeme

Die Flexibilität von Produktionsanlagen ist ein entscheidender Erfolgsfaktor in der Industrie 4.0. Modulare Systeme ermöglichen es, Produktionslinien schnell und unkompliziert an neue Anforderungen anzupassen. Dies wird vor allem durch den Einsatz flexibler Hardwarekomponenten erreicht, die sich einfach austauschen und erweitern lassen. Besonders in der IT-Infrastruktur sind modulare Systeme von großer Bedeutung. Transceiver-Module bieten hier die nötige Flexibilität, um Verbindungen zwischen verschiedenen Netzwerkkomponenten schnell und einfach herzustellen. Sie können je nach Bedarf für Glasfaser- oder Kupferkabel verwendet werden und lassen sich in unterschiedliche Geräte einbauen, die über entsprechende Transceiver-Slots verfügen. Dies spart Kosten und reduziert den Zeitaufwand bei der Integration neuer Technologien.

Erfahrungsbericht eines Produktionsleiters

„Hi, ich bin David, Produktionsleiter in einem Unternehmen, das auf die Herstellung von Präzisionswerkzeugen spezialisiert ist. Vor zwei Jahren haben wir damit begonnen, unsere Produktionsanlagen auf Industrie 4.0 umzustellen. Das war keine leichte Aufgabe, aber es hat sich definitiv gelohnt. Eine der größten Herausforderungen war die Vernetzung der verschiedenen Maschinen und die Integration in unsere IT-Infrastruktur. Wir mussten darauf achten, dass die Maschinen zuverlässig miteinander kommunizieren, und dafür waren vor allem die richtigen Transceiver entscheidend. Unsere IT-Abteilung hat SFP-Transceiver genutzt, die sowohl für Glasfaser- als auch Kupferkabel geeignet sind. Das hat uns extrem geholfen, flexibel auf verschiedene Anforderungen zu reagieren. Inzwischen läuft die Produktion deutlich effizienter und wir können schneller auf Änderungen in der Nachfrage reagieren. Außerdem haben wir durch die Vernetzung und Automatisierung die Fehlerquote gesenkt und die Produktionsgeschwindigkeit erhöht.“

Vorteile der vernetzten Produktion

Eine vernetzte Produktion bietet zahlreiche Vorteile, die weit über die einfache Automatisierung hinausgehen. Zu den wichtigsten Vorteilen zählen:

- Effizienzsteigerung: Durch die Vernetzung der Maschinen und die Nutzung von Daten lassen sich Produktionsprozesse optimieren.

- Flexibilität: Produktionsanlagen können schneller an neue Anforderungen angepasst werden, was besonders bei Schwankungen in der Nachfrage von Vorteil ist.

- Fehlerreduktion: Automatisierte Systeme erkennen Fehler früher und können sie eigenständig beheben, was die Qualität der Produkte erhöht.

- Kostensenkung: Weniger Ausfallzeiten und eine optimierte Produktion führen zu einer deutlichen Senkung der Betriebskosten.

- Skalierbarkeit: Vernetzte Systeme lassen sich einfacher skalieren, um auf wachsende Anforderungen zu reagieren.

- Bessere Entscheidungsfindung: Datenanalysen liefern wertvolle Erkenntnisse, die fundierte Entscheidungen ermöglichen.

- Nachhaltige Produktionsabläufe: Ressourcen können effizienter genutzt werden, was zu weniger Verschwendung führt.

Industrie 4.0 revolutioniert die Produktion und bringt Unternehmen auf ein neues Effizienzniveau. Vernetzte Maschinen, modulare IT-Systeme und der Einsatz flexibler Transceiver machen es möglich, Produktionsprozesse zu optimieren und gleichzeitig die Flexibilität zu erhöhen.

Bildnachweise:

FotoArtist – stock.adobe.com

teguhjatipras – stock.adobe.com

Summit Art Creations – stock.adobe.com