Die Revolution der industriellen Messtechnik

In der modernen industriellen Fertigung sind präzise Messverfahren mehr als nur ein Werkzeug – sie sind eine Notwendigkeit, um die Qualität der Endprodukte zu garantieren und gleichzeitig die Produktionskosten niedrig zu halten. Besonders in der akustischen Prüfung von Produkten und Komponenten offenbaren sich vielfältige Möglichkeiten, den Produktionsprozess fehlerfrei und fortschrittlich zu gestalten. Dieser Artikel beleuchtet, wie innovative Messtechnologien den Produktionsalltag revolutionieren und welchen Nutzen sie für Industrieunternehmen bereithalten.

Moderne Messmethoden: Ein Überblick

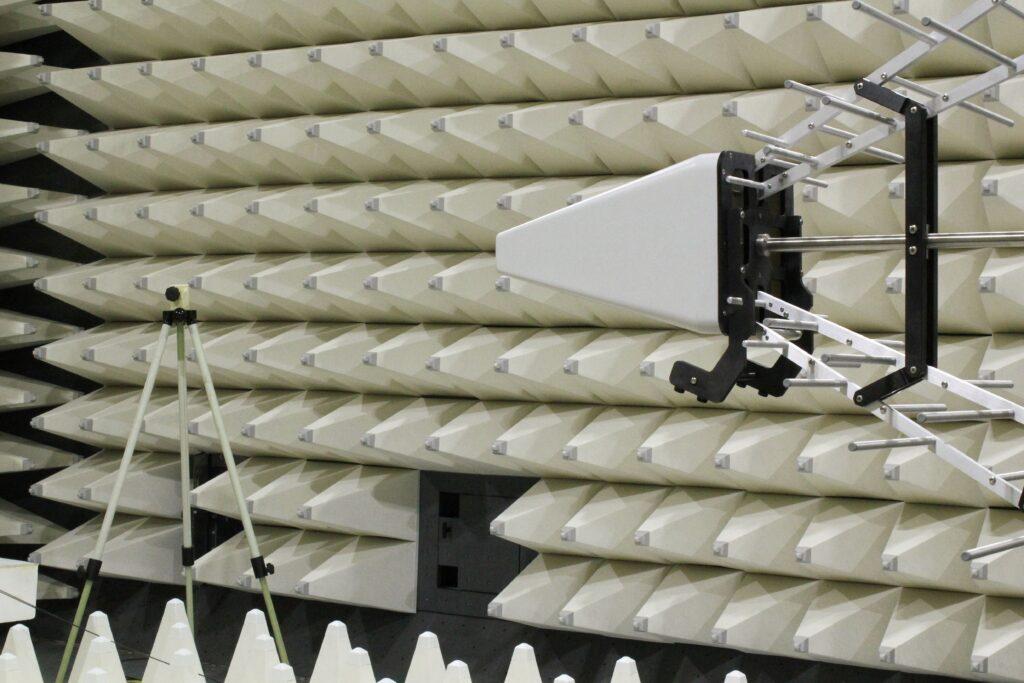

Moderne Messtechniken haben sich rapide weiterentwickelt und bieten heute eine Vielzahl von Lösungen, die weit über traditionelle Methoden hinausgehen. Technologien wie Laser-Scanning und 3D-Imaging ermöglichen eine nie dagewesene Präzision und Schnelligkeit bei der Erfassung von Produktdaten. Zusätzlich gewinnen akustische Messverfahren an Bedeutung, die durch die Analyse von Schallwellen Rückschlüsse auf Materialbeschaffenheit und Produktintegrität zulassen. Dieser Abschnitt führt in die Grundlagen dieser Technologien ein und erläutert, wie sie speziell in der industriellen Fertigung eingesetzt werden, um Produktfehler zu minimieren und die Effizienz zu steigern.

Vorteile präziser Messverfahren

Die Vorteile präziser Messverfahren sind vielschichtig und beeinflussen direkt die Wettbewerbsfähigkeit eines Unternehmens. Durch den Einsatz fortschrittlicher Messtechnik können Fertigungsfehler frühzeitig erkannt und eliminiert werden, was nicht nur die Qualität des Endprodukts erhöht, sondern auch erheblich Kosten spart. Darüber hinaus ermöglichen diese Technologien eine schnellere Produktentwicklung und kürzere Markteinführungszeiten. Indem die Produktion effizienter gestaltet wird, lassen sich auch die Produktionszyklen optimieren, was zu einer besseren Kapazitätsauslastung und letztlich zu höheren Umsätzen führt.

Herausforderungen und Lösungen

Die Einführung neuer Messverfahren in bestehende Produktionsprozesse bringt allerdings auch Herausforderungen mit sich. Die Kosten für hochmoderne Messtechnik können beträchtlich sein, und oft erfordert deren Integration eine umfassende Schulung des Personals sowie Anpassungen in der Produktionsinfrastruktur. In diesem Abschnitt werden konkrete Lösungsansätze und Best Practices vorgestellt, die Unternehmen helfen können, diese Herausforderungen zu bewältigen. Dazu gehört auch, wie man die Akzeptanz bei den Mitarbeitern fördert und wie man die technologische Integration schrittweise gestaltet, um die Betriebsunterbrechung minimal zu halten.

Fallstudien und realweltliche Anwendungen

Die Bedeutung innovativer Messverfahren lässt sich besonders gut anhand konkreter Fallstudien aus verschiedenen Industriezweigen verdeutlichen. Diese realweltlichen Beispiele zeigen, wie technologische Fortschritte nicht nur die Produktqualität und Effizienz verbessern, sondern auch ganz neue Möglichkeiten in der Produktentwicklung eröffnen.

Automobilindustrie: In einem führenden Automobilunternehmen wurde ein fortschrittliches akustisches Messverfahren eingeführt, um die Geräuschentwicklung von Motoren zu minimieren. Durch präzise Erfassung und Analyse von Schallmustern konnten Ingenieure gezielte Verbesserungen an Motorbauteilen vornehmen, was zu leiseren und effizienteren Fahrzeugen führte.

Luft- und Raumfahrt: Ein Hersteller von Flugzeugkomponenten implementierte Laser-Scanning-Technologie zur Messung der Oberflächenbeschaffenheit von Turbinenblättern. Diese Technik ermöglichte eine deutlich genauere Erfassung von Mikrodefekten, was die Sicherheit und Leistungsfähigkeit der Flugzeuge signifikant erhöhte.

Elektronikfertigung: In der Produktion von Hochleistungschips wurde ein 3D-Imaging-System eingesetzt, um die Platzierung von Mikrokomponenten auf den Chips zu überprüfen. Die resultierende Präzision bei der Chipmontage führte zu einer höheren Ausbeute an fehlerfreien Produkten und einer Reduktion von Ausschuss. Mehr zu dem Thema erfahren sie unter: https://tab-team.com/akustische-messraeume-pruefstaende/

Blick in die Zukunft: Was bringt die nächste Generation der Messtechnik?

Abschließend wird ein Ausblick auf die Zukunft der Messtechnologien gegeben. Es wird diskutiert, welche Innovationen kurz vor der Markteinführung stehen und wie diese die industrielle Fertigungslandschaft weiter verändern könnten. Themen wie Künstliche Intelligenz und maschinelles Lernen, die zunehmend in Messsysteme integriert werden, versprechen noch genauere und schnellere Datenerfassungen und Analysen, die die Produktionsprozesse weiter revolutionieren werden.

Neue Horizonte in der Produktionstechnologie

Zum Schluss dieses Artikels wird noch einmal die Bedeutung von ständiger Innovation und Anpassung in der Messtechnik betont. Firmen, die in die neuesten Messtechnologien investieren, sichern sich einen entscheidenden Vorteil im Wettbewerb. Sie sind nicht nur in der Lage, die Herausforderungen eines sich schnell entwickelnden Marktes zu meistern, sondern setzen auch neue Standards in Sachen Qualität und Effizienz.

Checkliste zur Implementierung neuer Messtechnologien

Bei der Einführung neuer Messtechnologien, insbesondere im Bereich der akustischen Prüfverfahren, sind spezifische Schritte und Überlegungen erforderlich, um den Prozess effektiv und effizient zu gestalten. Diese Checkliste bietet eine detaillierte Anleitung, die speziell auf die Bedürfnisse von Industrieunternehmen zugeschnitten ist, die ihre technologische Ausstattung auf den neuesten Stand bringen möchten.

- Bedarfsanalyse durchführen: Bevor neue Technologien implementiert werden, sollte eine gründliche Analyse der aktuellen und zukünftigen Bedürfnisse durchgeführt werden. Überlegen Sie, welche spezifischen Aspekte der Produktionsprozesse durch verbesserte akustische Messungen optimiert werden könnten.

- Technologieauswahl: Wählen Sie die geeigneten Technologien basierend auf ihrer Leistungsfähigkeit, Zuverlässigkeit und Integration in vorhandene Systeme. Achten Sie darauf, Lösungen zu wählen, die speziell für die akustische Prüfung entwickelt wurden, um optimale Ergebnisse zu erzielen.

- Budgetplanung: Legen Sie ein klares Budget fest, das nicht nur die Anschaffungskosten, sondern auch die Kosten für Schulungen, Wartung und mögliche Betriebsunterbrechungen während der Implementierungsphase umfasst.

- Stakeholder-Engagement: Sorgen Sie dafür, dass alle relevanten Stakeholder, von der Geschäftsführung bis zum Bedienpersonal, frühzeitig in den Prozess eingebunden werden. Dies fördert die Akzeptanz und Unterstützung im gesamten Unternehmen.

- Schulungen planen: Investieren Sie in umfassende Schulungen für Ihr Team, um sicherzustellen, dass die Mitarbeiter mit den neuen Technologien vertraut sind und diese effektiv nutzen können. Besonderes Augenmerk sollte auf die spezifischen Anforderungen der akustischen Prüftechnik gelegt werden.

Weiter Informationen sind:

- Pilotphase durchführen: Starten Sie eine Pilotphase mit ausgewählten Produktlinien oder Teams, um die Technologie unter realen Bedingungen zu testen und etwaige Kinderkrankheiten frühzeitig zu identifizieren.

- Datensicherheit gewährleisten: Stellen Sie sicher, dass alle neuen Systeme den aktuellen Standards für Datensicherheit entsprechen und schützen Sie sensible Informationen vor unbefugtem Zugriff.

- Feedbacksystem einrichten: Implementieren Sie ein System, um kontinuierliches Feedback von den Nutzern zu sammeln. Dies hilft, Probleme schnell zu identifizieren und die Technologien entsprechend anzupassen.

- Erfolgskontrolle und Feinjustierung: Überwachen Sie die Leistung der neuen Technologien regelmäßig und nehmen Sie Anpassungen vor, um die maximalen Vorteile zu realisieren. Nutzen Sie hierzu auch akustische Messdaten, um die Präzision der Prozesse zu verfeinern.

- Skalierung planen: Nach erfolgreicher Pilotphase und Feinabstimmung planen Sie die unternehmensweite Skalierung der neuen Messtechnologien, um eine umfassende Optimierung der Produktionsprozesse zu erreichen.

Diese Schritte sind essentiell, um sicherzustellen, dass die Einführung neuer Messtechnologien, insbesondere im Bereich der akustischen Prüfverfahren, erfolgreich verläuft und einen signifikanten Mehrwert für das Unternehmen schafft.

Bildnachweis: shocky, Smileus, Lidia/ Adobe Stock